山東三臺(tái)共20噸供暖爐��,風(fēng)量大約為6萬(wàn)m³/h�,決定煙氣脫硫除塵系統(tǒng)同時(shí)達(dá)標(biāo)排放方案:_級(jí)上一臺(tái)布袋除塵器��;_級(jí)安裝一臺(tái)脫硫除塵一體化設(shè)備�。

一、_級(jí)上一臺(tái)布袋除塵器�����。

(1)、工作原理

除塵器由灰斗�、上箱體、中箱體�、下箱體等部分組成���,上�、中�����、下箱體為分室結(jié)構(gòu)�。工作時(shí),含塵氣體由進(jìn)風(fēng)道進(jìn)入灰斗���,粗塵粒直接落入灰斗底部��,細(xì)塵粒隨氣流轉(zhuǎn)折向上進(jìn)入中���、下箱體,粉塵積附在濾袋外表面���,過(guò)濾后的氣體進(jìn)入上箱體至凈氣集合管-排風(fēng)道����,經(jīng)排風(fēng)機(jī)排至大氣。清灰過(guò)程是先切斷該室的凈氣出口風(fēng)道��,使該室的布袋處于無(wú)氣流通過(guò)的狀態(tài)(分室停風(fēng)清灰)��。然后開(kāi)啟脈沖閥用壓縮空氣進(jìn)行脈沖噴吹清灰�����,切斷閥關(guān)閉時(shí)間足以_在噴吹后從濾袋上剝離的粉塵沉降至灰斗��,避免了粉塵在脫離濾袋表面后又隨氣流附集到相鄰濾袋表面的現(xiàn)象���,使濾袋清灰_����,并由可編程序控制儀對(duì)排氣閥�����、脈沖閥及卸灰閥等進(jìn)行全自動(dòng)控制�����。

(2). 特點(diǎn)

1、本除塵器采用分室停風(fēng)脈沖噴吹清灰技術(shù)�,克服了常規(guī)脈沖除塵器和分室反吹除塵器的缺點(diǎn),清灰能力強(qiáng)���,除塵效率高�,排放濃度低���,漏風(fēng)率小,能耗少��,鋼耗少���,占地面積少����,運(yùn)行穩(wěn)定可靠��,經(jīng)濟(jì)效益好�����。

2�����、由于采用分室停風(fēng)脈沖噴吹清灰,噴吹一次_可達(dá)到_清灰的目的��,所以清灰周期延長(zhǎng)���,降低了清灰能耗���,壓氣耗量可大為降低。同時(shí)����,濾袋與脈沖閥的疲勞程度也相應(yīng)減低,從而成倍地提高濾袋與閥片的壽命�����。

3����、檢修換袋可在不停系統(tǒng)風(fēng)機(jī),系統(tǒng)正常運(yùn)行條件下分室進(jìn)行��。濾袋袋口采用彈性漲圈���,密封性能好�����,牢固可靠��。濾袋龍骨采用多角形����,減少了袋與骨架的磨擦,延長(zhǎng)了袋的壽命�����,又便于卸袋�。

4����、采用上部抽袋方式,換袋時(shí)抽出骨架后�����,臟袋投入箱體下部灰斗�,由人孔處取出��,_了換袋操作條件���。

5、箱體采用氣密性設(shè)計(jì)��,密封性好�����,檢查門用優(yōu)良的密封材料����,制作過(guò)程中以煤油檢漏,漏風(fēng)率很低��。

6�、進(jìn)、出口風(fēng)道布置緊湊���,氣流阻力小�。

(3)系列設(shè)計(jì)

過(guò)濾面積:2300㎡

清灰方式:離線清灰

排放濃度:<40mg/m3

處理風(fēng)量:20萬(wàn)m3/h

漏風(fēng)率: ≤2%

濾袋規(guī)格:¢160*6050

(4)除塵器的選用

1.過(guò)濾速度的選擇過(guò)濾速度是除塵器選型的關(guān)鍵因素����,應(yīng)根據(jù)煙塵或粉塵的性質(zhì)��、應(yīng)用場(chǎng)合�����、粉塵粒度�����、粘度����、氣體溫度�、含水份量、含塵濃度及不同濾料等因素來(lái)確定����。當(dāng)粉塵粒度較細(xì)����,溫、濕度較高��,濃度大�����,粘性較大宜選低值。如≤1m/min��;反之可選高值�����,一般不宜_過(guò)1.5m/min���。對(duì)于粉塵粒度很大�����,常溫��、干燥��、無(wú)粘性�����,且濃度_低��,則可選1.5~2m/min��。過(guò)濾速度選用時(shí)�,應(yīng)計(jì)算在減少一室(清灰時(shí))過(guò)濾面積時(shí)的凈過(guò)濾風(fēng)速不宜_過(guò)上述數(shù)值。

2.過(guò)濾材料應(yīng)根據(jù)含塵氣體的溫度��、含水份量�����、酸�、堿性質(zhì)、粉塵的粘度���、濃度和磨啄性等高低�����、大小來(lái)考慮���。一般在含水量較小,無(wú)酸性時(shí)根據(jù)含塵氣體溫度來(lái)選用�����,常溫或≤130°C時(shí)����,常用500~550g/m2的滌綸針刺氈。<250°C時(shí)�����,選用芳綸諾梅克斯針刺氈或800g/m2玻纖針刺氈或800g/m2緯雙重玻纖織物或氟美斯﹝FMS﹞高溫濾料(含氟氣體不能用玻纖材質(zhì))����。當(dāng)含水份量較大,粉塵濃度又較大時(shí)���,宜選用防水���、防油濾料(或稱抗結(jié)露濾料)或覆膜濾料(基布應(yīng)是經(jīng)過(guò)防水處理的針刺氈)。當(dāng)含塵氣體含酸���、堿性且氣體溫度≤190°C��,常選用萊通(Ryton聚苯硫醚)針刺氈����。氣體溫度≤240°C,耐酸堿性要求不太高時(shí)�,選用P84(聚酰亞胺)針刺氈。當(dāng)含塵氣體為易燃易爆氣體時(shí)�,選用_絳綸針刺氈,當(dāng)含塵氣體既有_的水份又為易燃易爆氣體時(shí)�,選用防水防油_(三防)絳綸針刺氈。

3.控制儀LCM型長(zhǎng)袋脈沖除塵器清灰控制采用PLC微電腦程控儀���,分定壓(自動(dòng))��、定時(shí)(自動(dòng))����,手動(dòng)三種控制方式����。定壓控制:按設(shè)定壓差進(jìn)行控制,除塵器壓差_過(guò)設(shè)定值�����,各室自動(dòng)依次清灰一遍�。定時(shí)控制:按設(shè)定時(shí)間,每隔一個(gè)清灰周期����,各室依次清灰一遍。手動(dòng)控制:在現(xiàn)場(chǎng)操作柜上可手動(dòng)控制依次各室自動(dòng)清灰一遍���,也可對(duì)每個(gè)室單獨(dú)清灰����。由用戶選定控制方式����,用戶無(wú)要求時(shí),則按定時(shí)控制供貨�。

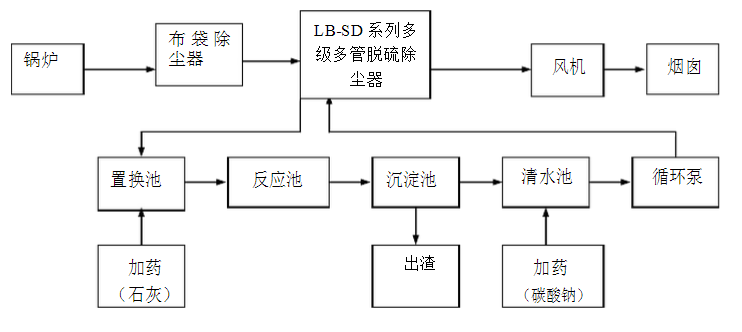

(二)_級(jí)安裝一臺(tái)脫硫除塵一體化設(shè)備;設(shè)置換池��、反應(yīng)池�����、沉淀池���、清水池����;循環(huán)系統(tǒng)在原有系統(tǒng)的基礎(chǔ)上加以改造以適應(yīng)改造后的多級(jí)多管脫硫裝置。脫硫除塵等主體設(shè)備和管道及風(fēng)道系統(tǒng)的設(shè)計(jì)制造���、附屬設(shè)備和共用系統(tǒng)的配套����,共用系統(tǒng)包括:循環(huán)水系統(tǒng)��、脫硫劑制備���。

(1)除塵脫硫工藝

1���、技術(shù)路線

總工藝路線示意圖如下:

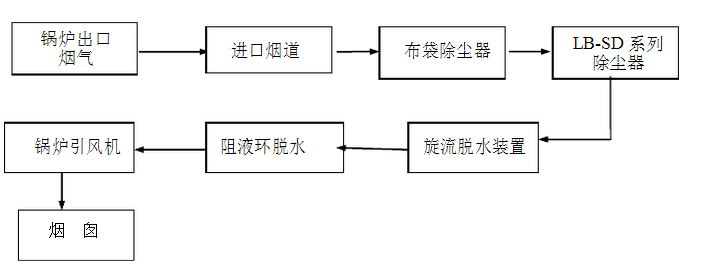

煙氣凈化工藝流程圖:

2、技術(shù)理論依據(jù):

我公司為三臺(tái)鍋爐煙氣治理改造項(xiàng)目�,選用的脫硫除塵成套設(shè)備綜合運(yùn)用空氣動(dòng)力學(xué)、流體力學(xué)����、熱力學(xué)、氣溶膠力學(xué)和化學(xué)反應(yīng)等原理�。采用旋流塔板結(jié)構(gòu)單元體組合成高倍率、_�����、全覆蓋型濕式_煙氣凈化系統(tǒng),對(duì)鍋爐煙氣中的有害物質(zhì)實(shí)施全面凈化�����。采用旋流板塔煙氣凈化技術(shù)����,具有操作彈性寬�、負(fù)荷范圍大、系統(tǒng)阻力小�����、氣液接觸面積大���,吸

收速度快�,凈化效率高����,脫硫除塵同步進(jìn)行等特點(diǎn)和優(yōu)勢(shì)。

3����、基本工作原理:

在氣動(dòng)力作用下�,煙氣受凈化塔(主塔)內(nèi)設(shè)置的旋流凈化裝置導(dǎo)向板控制���,以特定的流速���、角度和方向旋轉(zhuǎn)上升。與噴淋布水裝置噴出的錐體狀堿性水幕反復(fù)旋切�����、碰撞�����,使液體適度霧化����。液體單位表面積擴(kuò)大至2000余倍,氣��、液��、固粒子三相間的質(zhì)量和能量傳遞顯著增強(qiáng)�����。使有害粒子被霧狀堿性液滴吸附,從而提高了吸收液與煙氣中的塵粒���、SO2之間的

物理吸收和化學(xué)反應(yīng)強(qiáng)度�,經(jīng)多級(jí)凈化后有害物質(zhì)被有效脫除�����。凈化后的濕煙氣�,經(jīng)主塔體上部的_脫水除霧系統(tǒng)液氣分離后��,通過(guò)主塔頂部干段區(qū)�,經(jīng)過(guò)梁煙道。在一系列減速運(yùn)動(dòng)中����,使煙氣中殘余的微量液滴逐級(jí)阻液環(huán)脫水鍋爐引風(fēng)機(jī)鍋爐出口煙氣旋流脫水裝置布袋除塵器煙囪LB-SD系列除塵器進(jìn)口煙道沉降下來(lái),_后干煙氣通過(guò)引風(fēng)機(jī)經(jīng)煙囪排空后迅速抬升擴(kuò)散�����。循環(huán)池內(nèi)的堿性吸收液���,經(jīng)供液泵�、供水管道,在閥門控制下��,以適當(dāng)壓力和流量供入凈化塔多級(jí)多管���。凈化后的廢液及有害物質(zhì)�����,在旋流裝置產(chǎn)生的離心力加速作用下�����,被甩向塔壁���,沿螺旋型導(dǎo)流溝流向塔底水封池,經(jīng)循環(huán)沉淀池澄清處理后閉路循環(huán)使用���。沉降下來(lái)�,_后干煙氣通過(guò)引風(fēng)機(jī)經(jīng)煙囪排空后迅速抬升擴(kuò)散���。循環(huán)池內(nèi)的堿性吸收液����,經(jīng)供液泵、供水管道��,在閥門控制下����,以適當(dāng)壓力和流量供入凈化塔多級(jí)多管。凈化后的廢液及有害物質(zhì)���,在旋流裝置產(chǎn)生的離心力加速作用下����,被甩向塔壁�����,沿螺旋型導(dǎo)流溝流向塔底水封池���,經(jīng)循環(huán)沉淀池澄清處理后閉路循環(huán)使用。

4��、 除塵工藝分析

除塵的工作原理

煙氣由塔頂切入經(jīng)多級(jí)多次除塵�����,在經(jīng)旋流氣動(dòng)裝置(按照穿孔動(dòng)能因子的計(jì)算,嚴(yán)格控制內(nèi)向板的仰角�����、開(kāi)孔率���、葉片等分密度)進(jìn)入脫水段進(jìn)行脫水����。在其穿過(guò)導(dǎo)向板葉片間隙時(shí)旋力增強(qiáng)��,同時(shí)產(chǎn)生強(qiáng)大的離心力�,在離心力的作用下進(jìn)行脫水。根據(jù)流體力學(xué)的原理�,流體中氣、液�����、固粒子三相之間�����,由于質(zhì)量、慣性力不同��,則會(huì)產(chǎn)生無(wú)規(guī)則運(yùn)動(dòng)����,導(dǎo)致相

互碰撞和攔截,可有效地捕集1μm以上的塵粒�。在濕式凈化工藝中,煙塵在適度霧化的液滴作用下�,大顆粒捕集小顆粒,小顆?����;ハ嗄鄢纱箢w粒的現(xiàn)象�,稱為粒子的凝并。粒子間相互捕集����、凝并不斷擴(kuò)散的現(xiàn)象����,物理學(xué)稱之為紊流擴(kuò)散運(yùn)動(dòng)。當(dāng)煙氣與堿性液體發(fā)生猛烈撞擊后����,高溫?zé)煔庀虻蜏匾后w傳熱�����、傳質(zhì)�����,使塵粒降溫�����,于是液滴_冷凝在塵粒表面����,形成附著力很強(qiáng)的液膜����。在紊流擴(kuò)散運(yùn)動(dòng)作用下,粘有液滴的塵粒塵徑和質(zhì)量不斷增大��,_有利于互相捕集�����、凝并成大顆粒,將固態(tài)顆粒物從氣體中分離出來(lái)��。這一機(jī)理���,屬氣溶膠力學(xué)范疇�����。所謂氣溶膠���,是指氣體介質(zhì)中加入固態(tài)或液態(tài)粒子,而形成的分散體系(以分散相處于懸浮狀態(tài)的粒子叫做氣溶膠粒子)��。鍋爐煙氣中的塵粒絕大多數(shù)屬于潤(rùn)濕性很好的親水顆粒物����,特別適合采用濕法去除。根據(jù)氣溶膠力學(xué)原理�,具有良好潤(rùn)滑性的帶水塵粒,在旋流氣動(dòng)裝置產(chǎn)生的離心力加速作用下�����,很容易從煙氣中分離出來(lái)被甩向塔壁而脫除�。

5、脫硫工藝分析

采用濕式吸收法脫除SO2�����,這是目前_公認(rèn)的FGD脫硫主導(dǎo)方法���。該方法是利用SO2在凈化塔內(nèi)與霧化后的堿性吸收液��,在氣液界面上的平衡度�����,在液相中的溶解度之間的特性關(guān)系���。在氣相中SO2的傳質(zhì)速度、液相中SO2的傳質(zhì)速度���,物理吸收氣相傳質(zhì)分系數(shù)����、物理吸收液相傳質(zhì)分系數(shù)����,SO2在氣相中的分壓及液相中SO2的濃度等特性_配合下�����,借助于氣體在液體中的擴(kuò)散���,對(duì)SO2進(jìn)行吸收。吸收SO2的程度�,由氣體、液體的物理化學(xué)性質(zhì)所決定�。簡(jiǎn)而言之,脫硫原理包括物理吸收�����、化學(xué)吸收兩個(gè)方面���。

6���、物理吸收

物理吸收主要是利用氣體、液體的物理特性:當(dāng)煙氣經(jīng)初級(jí)噴淋除塵后����,切向進(jìn)入凈化塔下部。液體的霧化過(guò)程��,實(shí)際上是氣—液兩相間的傳遞過(guò)程。由于液體被霧化后�����,單位表面積擴(kuò)大了兩千余倍�,氣體向霧狀液滴大面積擴(kuò)散�,使煙氣中的SO2與液滴充分接觸。當(dāng)氣—液平衡后��,氣態(tài)的SO2轉(zhuǎn)入液態(tài)�����,可被堿性液體充分吸收��。因此����,吸收液的霧化及氣—液兩相間的平衡程度,是直接影響化學(xué)吸收SO2的關(guān)鍵因素�����。無(wú)數(shù)事實(shí)已證明了上述觀點(diǎn)���,如有些濕法凈化設(shè)備��,雖然采用PH高達(dá)13的堿溶液吸收SO2���,但脫硫效率并不高��,其主要原因是吸收液霧化程度低���,物理吸收SO2的條件差,SO2與吸收液接觸不充分�,化學(xué)反應(yīng)程度不夠。該設(shè)備是我公司第三代新產(chǎn)品�,持液量大、霧化功能強(qiáng)�����、傳質(zhì)速度快���,即使吸收液PH值為中性時(shí)��,脫硫效率可達(dá)40%�。當(dāng)PH值8~9(鈣硫比1:1時(shí)),脫硫效率可達(dá)到80%���。若PH值≥11時(shí)�,脫硫效率可達(dá)90%以上�����。

7���、化學(xué)吸收

化學(xué)吸收主要利用SO2、堿性溶液的化學(xué)特性進(jìn)行下列化學(xué)反應(yīng):

(1)酸性:SO2屬中等強(qiáng)度的酸性氧化物����,可用堿性物質(zhì)吸收,生成鹽類����。如用鈣基化合物吸收,可生成溶解度很低的CaSO3·1/2H2O�����。通過(guò)氧化可生成CaSO4·2H2O���,用鈉基化合物吸收���,可生成溶解度很高的Na2SO3·H2O��。

(2)氧化性:SO2在水中有中等的溶解度����,溶于水后生成H2SO3�,可氧化成穩(wěn)定的H2SO4。

(3)還原性:在與強(qiáng)氧化劑接觸或催化劑及氧存在時(shí)����,SO2可被氧化成SO3。SO3的酸性_�,_容易與堿性物質(zhì)進(jìn)行中和反應(yīng)。

(4)中和反應(yīng)如下:使用CaO作脫硫吸收液時(shí):SO2(氣)+H2O→SO2(液)+H2O SO2(液)+H2O→H++HSO3-→2H++SO32-CaO+ H2O→Ca(OH)2→Ca2++2OH-Ca(OH)2+SO2=CaSO3·1/2H2O+1/2H2O CaSO3·1/2H2O+1/2H2O +SO2=Ca(HSO3)2

總之��,脫硫工藝的核心技術(shù)是在凈化塔旋流氣動(dòng)裝置有效作用下����,使煙氣中的SO2與堿性吸收液發(fā)生較充分物理、化學(xué)吸收����,從而生成固態(tài)物質(zhì)后被脫除�����,達(dá)到_脫硫之目的����。當(dāng)含有SO2的煙氣���,經(jīng)初級(jí)噴淋除塵裝置除塵后�,切向進(jìn)入凈化塔�����。連續(xù)經(jīng)過(guò)二級(jí)旋流氣動(dòng)凈化裝置��,被逐級(jí)吸收�、溶解�,脫除,反應(yīng)后的吸收液PH值逐漸下降至6~7�。塔內(nèi)各級(jí)旋流氣動(dòng)裝置上方,均設(shè)有噴淋布水裝置�,可不間斷地向煙氣噴射PH值≥11的新鮮吸收液,因此��,_時(shí)候吸收SO2的能力都很強(qiáng)。具有_的溢水返流功能��,當(dāng)上_凈化裝置凈化后的吸收液被甩向塔壁后���,匯入集水槽通過(guò)多個(gè)溢水返流裝置下流至下_凈化裝置再次被霧化�,使尚未反應(yīng)的堿性物質(zhì)與SO2再次進(jìn)行化學(xué)反應(yīng)����。這一特殊工藝的應(yīng)用,即可充分吸收劑有效降低脫硫成本���,顯著提高脫硫效率�,又可節(jié)省水資源����。

8、工藝技術(shù)特點(diǎn)

①除塵效率高�����,穩(wěn)定_煙塵排放濃度≤10mg/Nm3�;

②經(jīng)過(guò)除塵后的煙氣進(jìn)入脫硫系統(tǒng),避免煙塵干擾脫硫系統(tǒng)的穩(wěn)定運(yùn)行�����;控制參數(shù)調(diào)節(jié)方便,_SO2穩(wěn)定達(dá)標(biāo)排放�,確保其排放濃度≤20mg/Nm3;

③_引風(fēng)機(jī)免受帶水��、積灰�����、腐蝕等不良因素的影響�,風(fēng)機(jī)工作條件好,運(yùn)行平穩(wěn)����,_了風(fēng)機(jī)長(zhǎng)期穩(wěn)定運(yùn)行�����。

④在負(fù)壓狀態(tài)下防腐及密封性好���;

⑤運(yùn)行穩(wěn)定���、可靠�����,操作��、維護(hù)簡(jiǎn)便�����。